Trempe: types et résistances

Les outils standard Rolleri sont trempés par induction.

Les caractéristiques les plus importantes sont représentées par la dureté de la surface, qui peut atteindre 60HRC et la capacité de pénétration du traitement dans le matériau qui peut atteindre jusqu'à 4 mm de profondeur.

Pour garantir une dureté constante sur toutes les pièces de travail interessées dans le traitement thermique, un double passage est nécessaire, donc après la phase de durcissement par induction, nous intervenons avec la phase de revenu.

Rolleri applique différentes techniques de durcissement en fonction du matériau utilisé et du type de profilé à traiter thermiquement: il est possible de durcir à "haute fréquence" et "basse fréquence".

Grâce aux deux techniques, la dureté de surface est garantie mais pour les profilés à section étroite, on évite les risques de casses ou fissures internes.

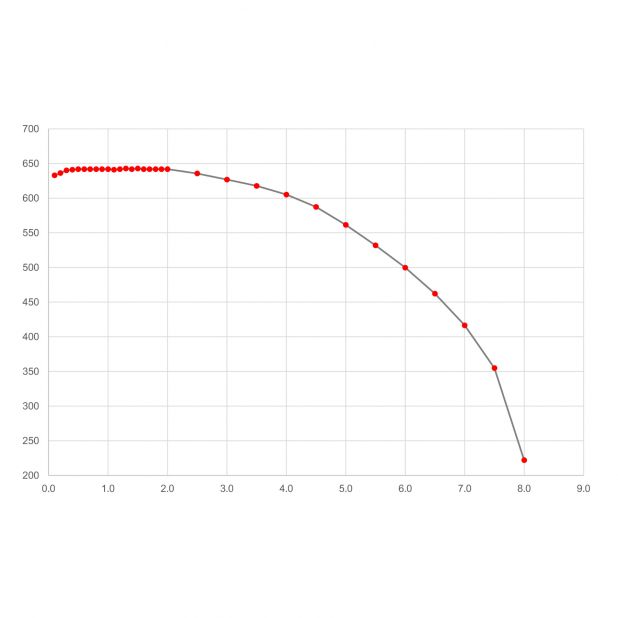

Une comparaison entre le durcissement par durcissement et le durcissement par induction Rolleri est présentée ci-dessous

.jpg)

Ce graphique montre que:

La trempe par induction Rolleri a une usure de 0,003 mm après 12600 coups;

La trempe à coeur a une usure de 0,014 mm après le même nombre de coups.

.jpg)